Система управления промышленным предприятием в условиях нестабильного потребительского спроса

Скачать PDF | Загрузок: 6

Статья в журнале

Российское предпринимательство *

№ 11 (71), Ноябрь 2005

* Этот журнал не выпускается в Первом экономическом издательстве

Цитировать:

Пахомов М.А. Система управления промышленным предприятием в условиях нестабильного потребительского спроса // Российское предпринимательство. – 2005. – Том 6. – № 11. – С. 30-34.

Аннотация:

Процессы оперативного управления предприятием (ОУП) на современном этапе развития науки изучены достаточно полно. Разработано множество систем (например, класса MRP II), позволяющих составлять оперативные планы в условиях дефицита всех производственных ресурсов (оборудования, рабочей силы, времени, складских площадей и т.п.). Однако в условиях низкой загрузки производства, обусловленных падением спроса на продукцию многих отечественных предприятий, эффективность данных систем снижается.

Ключевые слова: промышленные предприятия, система управления предприятием, потребительский спрос, оперативное управление

Процессы оперативного управления предприятием (ОУП) на современном этапе развития науки изучены достаточно полно. Разработано множество систем (например, класса MRP II), позволяющих составлять оперативные планы в условиях дефицита всех производственных ресурсов (оборудования, рабочей силы, времени, складских площадей и т.п.). Однако в условиях низкой загрузки производства, обусловленных падением спроса на продукцию многих отечественных предприятий, эффективность данных систем снижается.

Снижение эффективности систем составления оперативных планов сегодня происходит потому, что при существующих условиях в противоречие вступают такие воззрения на организацию производства, как принцип равномерности и принцип минимизации длительности производственного цикла изготовления изделия. Согласно первому принципу производство необходимо осуществлять таким образом, чтобы в каждую единицу времени выпускалось одинаковое количество продукции. В этом случае при низком уровне спроса в производстве должна использоваться лишь часть оборудования, которое будет не только равномерно загружено, но и непрерывно производить продукцию. Если же руководствоваться вторым принципом, то в производстве необходимо задействовать все имеющиеся рабочие места так, чтобы выполнить производственный заказ в кратчайшие сроки.

В процессе дальнейших исследований было выяснено, что оптимальное решение в условиях нестабильного спроса состоит из следующих взаимосвязанных элементов:

‑ оптимальной длительности производственного цикла изготовления партии готовой продукции;

‑ оптимальных партий и дат закупки материалов;

‑ оптимального способа транспортировки материалов;

‑ оптимальной структуры производственных мощностей.

Взаимосвязанность элементов выражается в том, что здесь невозможна ситуация, присущая высокому уровню загрузки, при которой, например, первоначально определяется оптимальная длительность производственного цикла изготовления партии деталей, а затем определяются оптимальные даты закупки материалов или оптимальная структура производственных мощностей. Это происходит по той причине, что в условиях низкой загрузки производства существует несколько возможных значений длительностей производственных циклов изготовления одного и того же изделия, каждой из которых могут соответствовать свои оптимальные даты, партии закупки материалов, а, следовательно, и оптимальные транспортные средства для их обеспечения.

Следует заметить, что ситуация, при которой существует несколько возможных длительностей производственных циклов, может иметь место только в том случае, когда принимается решение о сохранении незагруженных ресурсов. В обратном случае незагруженные производственные мощности ликвидируются, загрузка предприятия возрастает, и количество вариантов длительности производственного цикла сокращается. Таким образом, оптимальным решение будет только в том случае, если комбинация составляющих его элементов обеспечит минимум функции совокупных издержек.

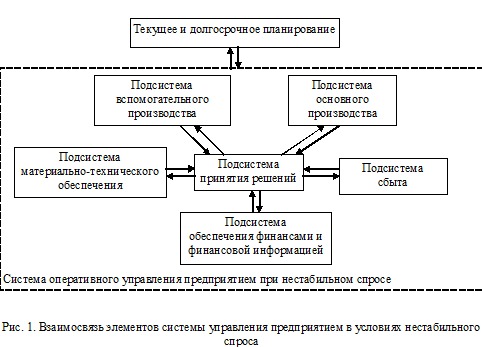

В процессе анализа факторов, влияющих на принятие оптимального решения в условиях нестабильного спроса, было выяснено, что его поиск может быть осуществлен только в рамках особой системы интегрированного ОУП. Данная система должна состоять из следующих шести подсистем: 1) основного производства; 2) вспомогательного производства3) материально-технического обеспечения; 4) сбыта; 5) обеспечения финансами и финансовой информацией; 6) принятия решения. При этом первые пять подсистем образуют объект планирования, а подсистема принятия решения ‑ субъект планирования.

Поиск оптимального решения в условиях нестабильного спроса невозможен без получения информации от отделов и служб предприятия, отвечающих за текущее и долгосрочное планирование. Так, подразделения, отвечающие за текущее планирование, должны обеспечить субъект планирования информацией о плановых объемах производства готовой продукции. Результаты долгосрочного планирования должны в разрезе будущих периодов помочь сделать выводы о целесообразности реализации имеющегося на данный момент незагруженного оборудования.

В связи с этим при формировании системы интегрированного ОУП для низкозагруженного производства необходимо предусмотреть возможность прохождения информационных потоков от данной системы к подразделениям, отвечающим за текущее и долгосрочное планирование, а также обратное прохождение информации.

Учитывая вышесказанное, а также то, что в условиях рыночной экономики спрос на товарную продукцию изменчив, система управления предприятием должна быть построена в соответствии с рис. 1.

Вся поступающая в подсистему принятия решений информация должна систематизироваться, и на основании разработанных для исследуемого предприятия алгоритмов и формул, должно находиться оптимальное решение.

Отличительной особенностью системы управления предприятием в условиях нестабильного спроса является то, что, как видно из рисунка 1, для поиска оптимального решения здесь необходимо получение одновременной информации от всех подсистем, образующих объект планирования. При этом формирование и оптимизация планов работы основных цехов, планов поставок материалов, планов выезда транспортных средств и других планов идут параллельно. В существующих системах, которые не учитывают специфику оптимизации управленческих решений в условиях низкой загрузки производства (например, класса MRP II), сначала оптимизируются основные производственные графики и лишь затем вспомогательные.

Система управления предприятием, предложенная на рисунке 1, вполне способна обеспечить должный уровень планирования и при высоком уровне загрузки производства. Так, в рамках подсистемы принятия решений могут сначала формироваться основные производственные планы, и лишь затем планы работы вспомогательных подразделений и план материально-технического обеспечения.

Из рис. 1 видно, что информационные потоки идут не только к подсистеме принятия решений, но и в обратном направлении. Это говорит о том, что результаты полученного оптимального решения должны быть направлены в подразделения, отвечающие за функционирование подсистем. Результаты оптимального решения, направленные в подсистемы, определяют их следующие задачи.

Подсистема основного производства: формирование плана производства участка с разбивкой на сутки, формирование сменно-суточных заданий участку, формирование сменно-суточных заданий по рабочим местам.

Подсистема вспомогательного производства включает в себя:

1. Транспортное хозяйство:

а) внутренние перевозки: формирование плана доставки материалов на рабочие места, транспортировки деталей от одних рабочих мест к другим, отправки готовой продукции на склад;

б) внешние перевозки: формирование плана выезда транспортных средств по заданным маршрутам доставки материалов;

2. Складское хозяйство:

а) формирование плана поступления материалов, полуфабрикатов, готовой продукции на соответствующие склады;

б) определение площадей, подлежащих сдаче в аренду.

3. Ремонтное хозяйство: формирование плана-графика проведения различного рода ремонтов;

4. Энергетическое хозяйство: формирования плана поставок электроэнергии, топлива;

5. Инструментальное хозяйство: формирование графика подачи инструмента на рабочие места.

Подсистема материально-технического снабжения: формирование плана поставок материалов, комплектующих.

Подсистема сбыта: формирование плана отгрузки готовой продукции.

Подсистема обеспечения финансами и финансовой информацией: формирование плана перечисления денежных средств поставщикам материалов, выделения средств на оплату транспортных расходов (включая командировочные расходы), получения выручки от реализации готовой продукции.

Следует заметить, что выполнение указанных задач в рамках представленных подсистем целиком и полностью зависит от уровня оптимальности принимаемого решения.

Страница обновлена: 26.04.2024 в 22:37:53